Блоки опилкобетонные: обзор характеристик материала, технологии производства и укладки

Современный рынок богат разнообразием строительных материалов, в особенности, предназначенных для возведения стен и их утепления. Каждый из них отличается особым набором качеств, так или иначе выделяющим его среди остальных.

В данной статье мы будем производить обзор таких изделий, как опилкобетон. Начинает он свою историю еще во времена СССР, и до сегодняшнего момента активно применяется в тех или иных областях строительства.

Так чем же примечателен данный материал? Давайте разбираться. Блоки опилкобетонные: что это такое и какими характеристиками они обладают.

Общая характеристика материала

Начать стоит со знакомства с материалом. Выясним его состав, основные свойства, и выявим характерный набор преимуществ и недостатков.

Состав и свойства

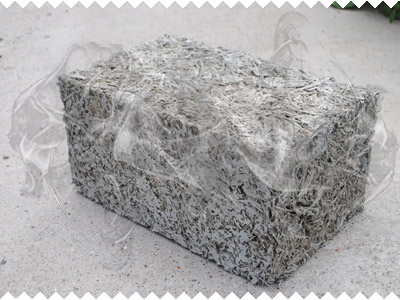

Опилкобетонные блоки характеризуются наличием в составе особого наполнителя – древесных опилок. А связующим является цементный раствор.

Специализированные добавки, такие как нитрат, хлорид кальция, жидкое стекло или сульфат алюминия также могут присутствовать. С их помощью повышается адгезия органической составляющей и вяжущего.

Разумеется, особый состав опилкобетонных блоков определил наличие отличного от других материалов набора свойств, которые мы сейчас и рассмотрим.

На некоторых фото изображен близкий родственник опилкобетона – костробетон, который объединяется с ним общим термином «арболит». Существенного значения это не имеет, так как свойства их и внешние характеристики крайне близки, а разница состоит только в варианте растительного наполнителя.

Характеристики изделий:

| Опилкобетон занимает первые строчки рейтинга в данном отношении. Показатель его равен 0,07-0,19 Вт*Мс, что характеризует изделия, пребывающие в сухом состоянии. При эксплуатации значение будет повышено, однако несущественно. | |

| Колеблется в пределах от 400 до 800 кг/м3. Этих показателей вполне достаточно для того, чтобы материал было позволительно применять не только при утеплении конструкций, но и при их возведении.

Менее плотные изделия обладают низким коэффициентом теплопроводности, а материал повышенной плотности – наоборот.

|

|

| Может достигать 50 циклов. Данный показатель означает, что основные показатели опилкобетона значительно не снизятся даже после 50 циклов повременного оттаивания и замораживания.

ГОСТом установлен и минимальный порог, продиктованный в отношении изделий из которых возводятся наружные стены. Составляет он 25 циклов. |

|

| Несмотря на содержание в составе компонента из древесины, опилкобетон не горит и препятствует этому затвердевший цементный раствор. | |

| В ней усомниться нет оснований, так как рассматривая состав, мы смогли убедиться в том, что опилкобетон не содержит ядовитых веществ. | |

| Звукоизоляционные характеристики достаточно хороши, значение составляет 0,5-0,7. | |

| Устойчивость к сжатию, и вообще, механическая прочность, присутствует. Возрастает она вместе с показателем плотности изделий. Марки – В0,5-3,5. | |

| Опилкобетон способен к влагопоглощению. Именно поэтому он нуждается в технологически верной защите. В противном случае, отрицательных последствий не избежать. Под воздействием влаги неминуемо начнется процесс разрушения изделия и его структуры. | |

| Стены, возведенные из опилкобетона – дышат. Паропроницание равно 30-40%. |

Классификация изделий

Опилкобетон выпускается в виде стеновых и перегородочных блоков. Стеновые изделия применяются при строительстве стен — как наружных, так и внутренних. Перегородочные, соответственно, используются при монтаже перегородок.

- Также изделия могут быть полнотелыми и пустотелыми. Первые характеризуются отсутствием пустот, отличаются большим весом, плотностью и более слабой способностью к сохранению температуры.

- Пустотелые блоки могут быть как со сквозными, так и с глухими пустотами. Количество их и форма также может быть различной. Вес у таких изделий, разумеется, ниже, как и показатели прочности и плотности.

- Размеры опилкобетонных блоков в соответствии с ГОСТ могут быть следующими: 288*288 (138) *138, 390*190*188, 190 (90) *190*188, 290*190*188. Перегородочные изделия: 590 (190, 90) *190*188.

ГОСТ допускается и выпуск иных, отличных от вышеуказанных размеров по согласованию с покупателем.

Опилкобетон, в зависимости от плотности, может быть теплоизоляционным или конструкционным. Первый вид имеет марку плотности, не превышающую Д400. Второй вид характеризуется показателем в Д500-850.

Преимущества и недостатки опилкобетона

Сильные стороны представлены следующими качествами:

- Пониженный коэффициент теплопроводности позволяет сэкономить не только на утеплении, но и на обогреве помещения в зимний период;

- Плотность изделий достаточна для применения материала в качестве основного при строительстве малоэтажного дома;

- Экологичность и огнестойкость – также не маловажные плюсы;

- Малый вес изделий значительно снижает нагрузку на фундамент и сокращает расходы на его устройство;

- Габариты ускоряют процесс строительства;

- В обработке опилкобетон прост, а применение его доступно каждому;

- Возможность изготовления своими руками – также стоит отнести к преимуществам, ведь это поможет застройщику не только приобрести бесценный опыт производителя, но и сэкономить денежные средства;

- Невысокая цена.

- Паропроницаемость и отличная звукоизоляция.

Недостатки:

- Сравнительно высокая гигроскопичность;

- Усадка;

- После изготовления, изделия достаточно долго достигают марочной прочности, срок может достигать 3-х месяцев;

- Плохая геометрия блоков, что не даёт возможности оставить кладку без дополнительного покрытия, даже если это хозяйственное строение.

- Распространенность кустарных производств данного материала повышает риск приобретения некачественных изделий.

Обзор технологии изготовления

А теперь давайте выясним, как изготовить блоки из опилкобетона своими руками.

Сырье и оборудование

Начнем с сырья. Сначала нужно определиться, какой прочности будут изготавливаться блоки, так как от этого будут зависеть пропорции компонентов. Чем выше прочностные показатели должны быть у будущих изделий, тем меньше следует добавлять воды и больше цемента.

Например, для получения опилкобетона марки прочности М5-10, требуется около 340 литров воды, а если вы желаете изготовить изделия большей прочности — допустим, М15, то количество жидкости необходимо уменьшить до 250 литров.

Пропорции – следующие:

- Для материала марки М5 это: 4 части опилок, по одной – цемента и песка, 4 части – извести (глины);

- М10: 4 части опилок, 4 части песка, две – цемента и 3 – извести;

- М15: 4 части опилок, 7 частей песка, 3- цемента и две – извести или глины;

- М25: 4 части опилок, 10 частей песка, 4 части цемента и одна часть извести.

Способов замеса существует несколько:

- Можно сначала добавить воду цемент, а потом постепенно все остальные ингредиенты;

- Второй метод заключается в смешивании сухого сырья, вода при этом добавляется в последнюю очередь.

Обратите внимание! Готовность раствора можно проверить простым способом: стоит сжать к руке немного смеси. Вода не должна из нее сочиться, а сам раствор не должен рассыпаться, когда вы руку разожмете.

Оборудование для изготовления опилкобетонных блоков в условиях завода может быть нескольких типов: конвейерное и стационарное. Отличаются они между собой стоимостью, комплектностью, уровнем автоматизации и, как следствие, суточным объемом выпускаемой продукции.

Если вы решили изготовить опилкобетонные блоки своими руками, то обойтись можно мини установкой или минимальным набором машин в виде: бетономешалки и форм для изделий.

Видео в этой статье: «Оборудование для производства опилкобетонных блоков» наглядно продемонстрирует принцип изготовления.

Обратите внимание! Для большей экономии, попробуйте обратиться на пилорамы. Зачастую отходы производства, то есть опилки, владельцы отдают даром. А это – сокращение расходов на сырье.

Этапы производственного процесса

Изготовление блоков из опилкобетона содержит несколько этапов.

Инструкция — следующая:

- Замешивают смесь в соотношениях, указанных выше, в соответствии с необходимыми показателями прочности.

- Далее производится формовка смеси в формы нужного размера.

- После частичного застывания, блоки извлекаются.

- Далее опилкобетон сушат в течении не менее одного месяца.

Обратите внимание! Если вы хотите ускорить процесс твердения, замените известь в составе на иной компонент, так как она время твердения увеличивает. Более того, ее применение увеличит себестоимость, ведь известь — далеко уже не бюджетный материал.

Чтобы проверить готовность изделий, а, точнее, их прочность, можно воспользоваться простым способом: сбросьте изделие с небольшой высоты, составляющей не более одного метра. Блок при этом не должен деформироваться.

Если вы желаете наглядно увидеть производство опилкобетонных блоков, видео поможет вам в этом.

Технология кладочных работ

Когда блоки готовы, необходимо перейти непосредственно к их укладке. Рассмотрим поэтапно процесс работ,и начнем с перечня необходимых инструментов и материала.

Необходимые материалы и инструменты

А как вы думаете, что лучше выбрать, специализированный клей или цементный раствор? Давайте анализировать.

- Как мы выяснили, опилкобетон обладает низким коэффициентом теплопроводности. Клей характеризуется тем же качеством. А вот цементный раствор – совсем наоборот.

- Более того, толщина слоя при кладке с использованием самодельного цементного раствора, будет значительно выше, что увеличит количество мостиков холода, и, как следствие, снизит теплоэффективность стены.

- Раствор дешевле? По сути – это так. Однако, если все внимательно просчитать, то затраты могут весьма видоизмениться.

- Помещение станет холоднее, а это потребует более интенсивного утепления. А в случае, если будут наняты специалисты, то их услуги окажутся более дорогостоящими, так как замес цементного раствора требует больших трудозатрат и расхода времени.

- Делаем вывод: клей – однозначно лучше и практичнее.

Из инструментов необходимо наличие следующих единиц:

- Строительный уровень;

- Нить или шнур;

- Резиновый молоток;

- Инструмент для нанесения раствора;

- Сетка для армирования;

- Ножовка;

- Тара для замеса клея;

- Бетономешалка в случае, если будет использоваться раствор. Она необходима для его замеса;

- Миксер, дрель;

- Угольник.

Процесс укладки

Укладка опилкобетона аналогична процессу проведения работ при возведении зданий из представителей других легких бетонов.

Порядок работ – следующий:

- Первые изделия укладываются в углах будущего строения.

- Монтировать первый ряд специалисты рекомендуют с применением раствора на цементной основе.

- Между изделиями протягивают строительный шнур, который поможет лучше ориентироваться в отношении ровности.

- В случае, если становится очевидным необходимость обрезать блок, использовать для этого можно простую ножовку, так как опилкобетон легко поддается любой обработке.

- Укладывая ряд за рядом не следует забывать про перевязку, нельзя допустить совпадения вертикальных швов.

- Для улучшения прочностных характеристик строения необходимо производить армирование.

- Во время работ обязательно следует контролировать ровность кладки при помощи уровня и вовремя ее корректировать, так как после схватывания раствора, разобрать уложенный участок уже будет невозможно.

Таким образом укладывается ряд за рядом до достижения необходимой высоты кладки.